In de wereld van industriële verpakking en vulling speelt een volumetrische vulmachine een cruciale rol. Deze machines zijn ontworpen om containers te vullen met een nauwkeurig afgemeten volume product, waardoor consistentie en nauwkeurigheid van alle gevulde eenheden worden gegarandeerd. Volumetrische vulmachines worden veelvuldig gebruikt in diverse industrieën, waaronder de voedingsmiddelen- en drankenindustrie, de farmaceutische industrie, de cosmetica-industrie en de chemische industrie, vanwege hun efficiëntie en betrouwbaarheid.

Werkingsprincipe

Volumetrische vulmachines werken volgens het principe van het doseren van een vast volume product in containers. De belangrijkste onderdelen zijn een doseerinrichting, vulmondstukken en een mechanisme om het volume van het gedoseerde product te regelen.

Er bestaan verschillende soorten volumetrische vulstoffen, elk geschikt voor specifieke toepassingen:

Zwaartekrachtvullers:

Deze machines maken gebruik van zwaartekracht om het product van een opslagtank naar de container te transporteren. Ze zijn ideaal voor vrij stromende vloeistoffen met een lage viscositeit, zoals water of lichte oliën.

Zuigervullers:

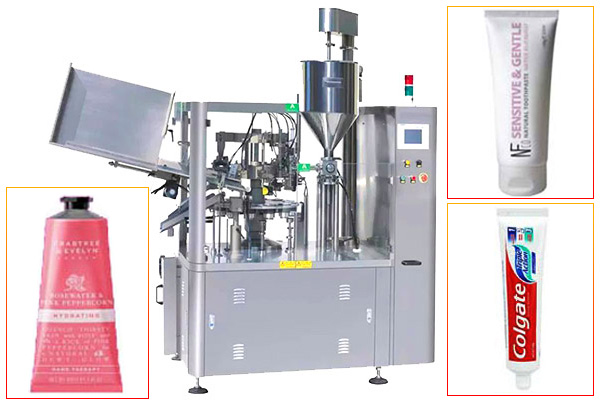

Zuigervulmachines gebruiken een zuiger om het product in een cilinder te zuigen en het vervolgens in de verpakking te doseren. Ze zijn veelzijdig en kunnen een breed scala aan viscositeiten verwerken, van dunne vloeistoffen tot dikke pasta's en crèmes.

Vacuümvullers:

Vacuümvulmachines gebruiken een vacuüm om het product in de vulkamer te zuigen en het vervolgens in de verpakking te doseren. Deze machines zijn bijzonder effectief voor dikke of schuimende producten, waardoor nauwkeurige en gecontroleerde vullingen gegarandeerd zijn.

Rotatievullers:

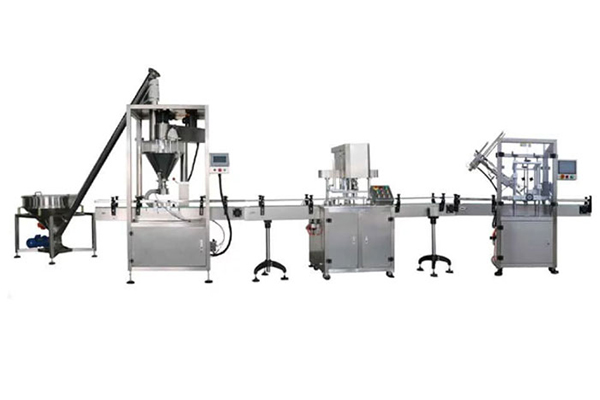

Rotatievulmachines gebruiken een roterende carrousel met meerdere vulkoppen om containers te vullen terwijl ze door de machine bewegen. Dit ontwerp is uitstekend geschikt voor snelle productielijnen.

Peristaltische vulstoffen:

Deze machines maken gebruik van een peristaltisch pompmechanisme, waarbij een buis wordt samengedrukt om het product erdoorheen te persen. Deze methode is zacht voor het product, waardoor het geschikt is voor delicate of schuifkrachtgevoelige vloeistoffen.

Belangrijkste kenmerken en voordelen

Volumetrische vulmachines bieden diverse voordelen die ze onmisbaar maken in industriële toepassingen:

Nauwkeurigheid en precisie: Deze machines staan bekend om hun hoge nauwkeurigheid, wat essentieel is voor het waarborgen van productconsistentie en kwaliteitscontrole.

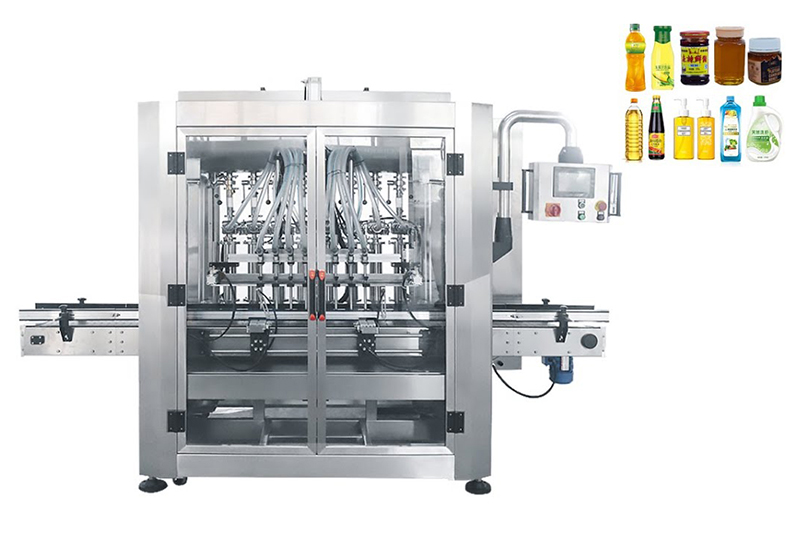

Flexibiliteit: Ze kunnen een grote verscheidenheid aan containerformaten en -vormen verwerken, waardoor ze aanpasbaar zijn aan verschillende productiebehoeften. Deze flexibiliteit strekt zich uit tot de soorten producten die ze kunnen vullen, van vloeistoffen tot halfvaste stoffen.

Efficiëntie: Volumetrische vulmachines kunnen de productiesnelheid en -efficiëntie aanzienlijk verhogen, waardoor de tijd en arbeid die nodig zijn voor vulwerkzaamheden worden verminderd.

Bedieningsgemak: Moderne volumetrische vulmachines zijn ontworpen om gebruiksvriendelijk te zijn, met functies zoals programmeerbare logische controllers (PLC's) en touchscreen-interfaces die de installatie en bediening vereenvoudigen.

Sanitair ontwerp: Veel volumetrische vulmachines zijn ontworpen met voedselveiligheid en hygiëne in het achterhoofd, en beschikken over gemakkelijk te reinigen oppervlakken en gesloten vulmechanismen om besmetting te voorkomen.

Toepassingen

Volumetrische vulmachines worden in een breed scala aan industrieën gebruikt:

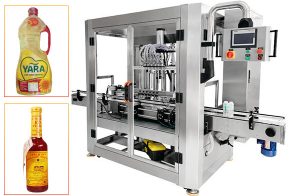

Eten en drinken: Het vullen van producten zoals sauzen, jam, dranken en zuivelproducten.

Farmaceutische producten: Nauwkeurig vullen van medicijnen, siropen en zalven.

Cosmetica: Het verpakken van crèmes, lotions en andere schoonheidsproducten.

Chemicaliën: Het vullen van huishoudelijke en industriële chemicaliën, zoals wasmiddelen, zuren en oliën.

Overwegingen bij de keuze van een volumetrische vulmachine

Bij de keuze van een volumetrische vulmachine moet rekening worden gehouden met verschillende factoren:

Productkenmerken:

De viscositeit, dichtheid en schuimvormende eigenschappen van het product bepalen de keuze van de machine. Zuigervullers zijn bijvoorbeeld ideaal voor dikke producten, terwijl zwaartekrachtvullers goed werken voor dunne vloeistoffen.

Productievolume:

De schaal van de productie bepaalt of een handmatige, halfautomatische of volledig automatische machine nodig is. Hogesnelheidsproductielijnen kunnen baat hebben bij roterende of meerkoppige zuigervullers.

Nauwkeurigheidseisen:

De vereiste nauwkeurigheid en consistentie van het vullen bepalen de keuze van de machine. Toepassingen die hoge precisie vereisen, kunnen geavanceerde functies nodig hebben, zoals vulmechanismen op basis van gewicht of tijd.

Begroting:

De kosten van de machine en het beschikbare budget spelen ook een belangrijke rol in het besluitvormingsproces. Het is essentieel om de initiële investering af te wegen tegen de operationele voordelen en efficiëntiewinsten op lange termijn.

Conclusie

Volumetrische vulmachines zijn essentiële hulpmiddelen in moderne productie- en verpakkingsprocessen en bieden ongeëvenaarde nauwkeurigheid, efficiëntie en veelzijdigheid. Door zorgvuldig het juiste type volumetrische vulmachine te selecteren op basis van productkenmerken en productiebehoeften, kunnen bedrijven hun operationele efficiëntie en productkwaliteit verbeteren.