Syltfyllning är en kritisk process inom livsmedelsförpackningsindustrin och kräver noggrann uppmärksamhet på detaljer för att bibehålla produktkvaliteten, förlänga hållbarheten och säkerställa konsumentsäkerheten. Oavsett om du är tillverkare, förpackningsingenjör eller expert på kvalitetskontroll kan förståelse för de viktigaste försiktighetsåtgärderna vid syltfyllning avsevärt förbättra produktionseffektiviteten och minimera produktfel.

I det här blogginlägget utforskar vi de viktigaste övervägandena vid fyllning av sylt, inklusive installation av utrustning, hygien, viskositetskontroll och säkerhetsåtgärder. Genom att följa dessa försiktighetsåtgärder kan du förbättra effektiviteten hos dina fyllningslinjer, säkerställa den färdiga produktens konsistens och kvalitet och följa branschstandarder.

1. Förstå processen för att fylla sylt

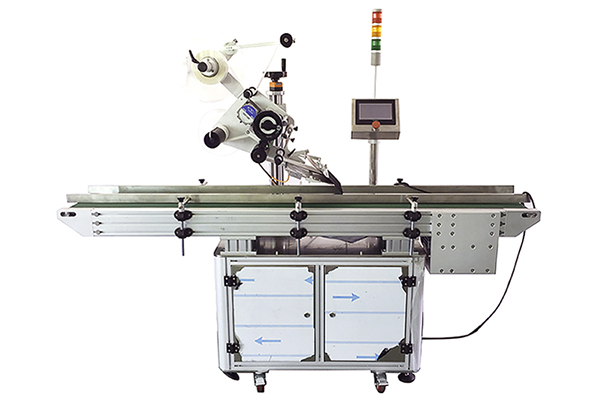

Syltfyllning innebär att man häller ut ett kokt, förtjockat fruktpålägg i behållare som burkar, flaskor eller påsar. Sylten är vanligtvis gjord av frukt, socker, pektin och syra, och kan variera i konsistens och viskositet beroende på recept och bearbetningsförhållanden. Fyllningsprocessen utförs vanligtvis med hjälp av automatiserade fyllningsmaskiner som är utformade för att hantera viskösa och klibbiga ämnen som sylt.

Det finns två huvudtyper av fyllningssystem som används för syltförpackningar:

- Volumetrisk fyllningDenna metod använder en specifik volym för att fylla varje behållare, vilket säkerställer jämnhet över hela produktionskörningen. Volumetriska fyllningssystem är idealiska för flytande sylt med stabil viskositet.

- Viktbaserad fyllningDetta system väger sylten som dispenseras, vilket erbjuder ett mer exakt sätt att fylla produkter med varierande densitet eller viskositet.

Båda metoderna kräver noggrann kalibrering och övervakning för att undvika överfyllning, underfyllning eller inkonsekvent fyllning mellan behållare.

2. Förberedelser före fyllning: Säkerställa korrekt installation av utrustningen

Innan du börjar fylla burkar eller behållare med sylt är det viktigt att se till att all utrustning är i optimalt skick. Följande är viktiga försiktighetsåtgärder att vidta innan du påbörjar fyllningsprocessen:

a. Grundlig rengöring av utrustningen:

Sylt är en klibbig och trögflytande produkt som lätt kan lämna rester på fyllningsutrustning. En noggrann rengöring av all maskin innan produktionen påbörjas är avgörande för att förhindra kontaminering och säkerställa slutproduktens hygien. Detta inkluderar rengöring:

- Påfyllningsmunstycken och pipar för att förhindra blockeringar.

- Fyllning av tankar och slangar för att undvika blockering.

- Transportband, korkar och burkar för att avlägsna eventuella föroreningar.

b. Kalibrering och inspektion av fyllningsmaskiner:

Innan påfyllning, kalibrera påfyllningsmaskinen till önskad volym eller vikt för att säkerställa jämnhet i varje burk. Detta är särskilt viktigt för volumetriska påfyllningssystem, där små variationer kan leda till överfyllning eller underfyllning.

Inspektera dessutom alla rörliga delar, inklusive kugghjul, remmar och tätningar, för slitage. En trasig maskin kan leda till ojämn fyllning, minskad effektivitet och ökad stilleståndstid.

c. Förvärmning av sylt och viskositetskontroll:

Sylt måste hålla en jämn temperatur och viskositet under fyllningsprocessen. Detta uppnås genom att förvärma sylten till en specificerad temperatur innan den kommer in i fyllningssystemet. Syltens viskositet påverkas vanligtvis av temperaturen – kallare sylt tenderar att vara tjockare och svårare att få ut, medan varmare sylt flyter lättare.

För att uppnå en jämn viskositet hålls sylten ofta vid en temperatur mellan 85 °C och 95 °C under fyllningsprocessen, beroende på den specifika formuleringen. Se till att övervaka och kontrollera temperaturen noggrant för att säkerställa en smidig och effektiv fyllning.

3. Fyllningsprocess: Viktiga överväganden för precision och effektivitet

Under syltfyllningen måste flera faktorer noggrant kontrolleras för att säkerställa högkvalitativ och effektiv produktion. Dessa inkluderar:

a. Konsistens av syltviskositet:

Viskositetskonsistens är avgörande för en smidig fyllningsoperation. Variationer i viskositet kan leda till inkonsekventa fyllningsvikter eller volymer och potentiellt orsaka blockeringar i fyllningsmunstyckena. Viskositeten hos stopp beror på faktorer som:

- Fruktkoncentration

- Socker-till-frukt-förhållande

- Pektinnivåer

- Temperatur

För att minimera viskositetsfluktuationer, överväg att implementera kontinuerliga övervakningssystem som upptäcker eventuella förändringar i syltens flödesegenskaper. Detta gör det möjligt för operatörer att justera inställningar i realtid och upprätthålla optimala fyllningsförhållanden.

b. Containerhantering:

Typen och formen på behållare som används för syltpåfyllning kan påverka processens effektivitet och noggrannhet. Se till att behållarna är korrekt placerade på påfyllningslinjen och använd korrekt utformade hållare eller styrningar för att förhindra att burkar välter, förskjuts eller går sönder.

Fyllningsmaskinen bör kalibreras exakt efter behållarnas storlek och form. Om du använder glasburkar, vilket är vanligt för syltförpackningar, se till att de är fria från defekter (t.ex. sprickor eller flisor) innan du fyller dem. Utför vid behov en visuell inspektion eller ett enkelt falltest för att kontrollera varje behållares integritet.

c. Förebyggande av fyllningshöjd och överfyllning:

Fyllningshöjden är en avgörande faktor för den färdiga produktens visuella tilltal. Inkonsekventa fyllningshöjder kan leda till missnöje hos konsumenter och produktsvinn. För att upprätthålla en konsekvent fyllningshöjd:

- Se till att påfyllningsmunstyckena är korrekt placerade i behållaren för att undvika överfyllning eller underfyllning.

- Justera inställningarna för fyllningshöjd så att de överensstämmer med dina produktspecifikationer.

Det är också viktigt att undvika överfyllning, eftersom sylt kan rinna över under förslutning eller försegling, vilket kan leda till förpackningsfel och produktspill.

d. Kylning av sylt efter fyllning:

Efter att sylten har fyllts på burkar eller behållare är det viktigt att kyla produkten för att stabilisera konsistensen och förhindra kontaminering. Snabb kylning hjälper till att bibehålla syltens kvalitet och konsistens. En kyltunnel eller ett kontrollerat luftkylningssystem används vanligtvis för att få sylten till en säker hanteringstemperatur.

Effektiv kylning minskar också risken för mikrobiell tillväxt, vilket är särskilt viktigt för produkter med lägre surhetsgrad. Se till att kylsystemet underhålls regelbundet och justera temperaturinställningarna baserat på vilken typ av sylt som fylls.

4. Sanitet: Att upprätthålla en hygienisk miljö

Med tanke på syltens klibbiga och lättfördärvliga natur är det avgörande att upprätthålla korrekt hygien genom hela produktionslinjen. Kontaminerad utrustning eller förpackning kan leda till mikrobiell tillväxt, förstöring och produktåterkallelser. För att minimera risken för kontaminering:

a. Rutinmässiga rengöringsprotokoll:

Upprätta ett regelbundet rengöringsschema för all utrustning som kommer i kontakt med sylt. Detta inkluderar påfyllningsmaskiner, transportband, behållare och förvaringstankar. Använd lämpliga rengöringsmedel som är säkra för ytor som kommer i kontakt med livsmedel.

b. Mikrobiell testning:

Testa regelbundet prover av sylten och utrustningen för mikrobiell kontaminering. Detta kan hjälpa till att upptäcka tidiga tecken på kontaminering och säkerställa att korrekta steriliseringsprocedurer följs.

c. Anställdas hygien:

Se till att all personal som är involverad i syltfyllningsprocessen följer strikta hygienrutiner, inklusive handtvätt, användning av handskar och skyddsutrustning samt användning av desinficerade verktyg och utrustning.

5. Förpackning och försegling:

Förpacknings- och förseglingsprocessen spelar en avgörande roll för att bibehålla syltens kvalitet. Efter påfyllning måste burkarna eller behållarna förseglas ordentligt för att förhindra kontaminering och bevara färskheten. Beroende på förpackningstyp kan du använda metalllock, plastskruvkork eller vakuumförslutningar. Se till att förseglingsutrustningen är korrekt kalibrerad för att förhindra läckage eller manipulering.

6. Slutliga kvalitetskontroller:

Innan de fyllda syltbehållarna skickas för distribution, utför slutliga kvalitetskontroller för att verifiera att fyllningsvikter, försegling och utseende uppfyller produktspecifikationerna. Några viktiga kontroller inkluderar:

- Inspektion av överfyllning eller underfyllning.

- Kontrollerar att fyllningshöjden är jämn över alla behållare.

- Verifiering av förseglingens och förpackningens integritet.

- Utför en visuell inspektion för att upptäcka eventuella främmande föremål eller defekter.

Dessutom utföra slumpmässiga urval och produkttester för smak, konsistens och konsistens för att säkerställa att sylten uppfyller konsumenternas förväntningar.

Slutsats

Syltfyllningsprocessen, även om den verkar enkel, kräver noggrann uppmärksamhet på detaljer och efterlevnad av bästa praxis i branschen. Från förberedelser inför fyllning till slutlig förpackning och försegling finns det många försiktighetsåtgärder att vidta för att säkerställa slutproduktens kvalitet, säkerhet och konsistens.

Genom att upprätthålla optimala utrustningsförhållanden, kontrollera viskositet och temperatur, säkerställa korrekt hygien och utföra rigorös kvalitetskontroll kan du avsevärt förbättra dina fyllningsprocesser och leverera en överlägsen produkt till dina kunder.

Att hålla dig informerad om tekniska framsteg och regelkrav kommer också att hjälpa dig att ligga steget före på en alltmer konkurrensutsatt marknad.