Pengisian selai merupakan proses penting dalam industri pengemasan makanan, yang membutuhkan perhatian detail yang tepat untuk menjaga kualitas produk, memperpanjang umur simpan, dan memastikan keamanan konsumen. Baik Anda seorang produsen, insinyur pengemasan, atau ahli pengendalian mutu, memahami tindakan pencegahan utama yang terlibat dalam pengisian selai dapat secara signifikan meningkatkan efisiensi produksi dan meminimalkan cacat produk.

Dalam postingan blog ini, kita akan membahas pertimbangan utama untuk pengisian selai, termasuk pengaturan peralatan, sanitasi, pengendalian viskositas, dan langkah-langkah keselamatan. Dengan mengikuti tindakan pencegahan ini, Anda dapat meningkatkan efektivitas lini pengisian Anda, memastikan konsistensi dan kualitas produk jadi, serta mematuhi standar industri.

1. Memahami Proses Pengisian Selai

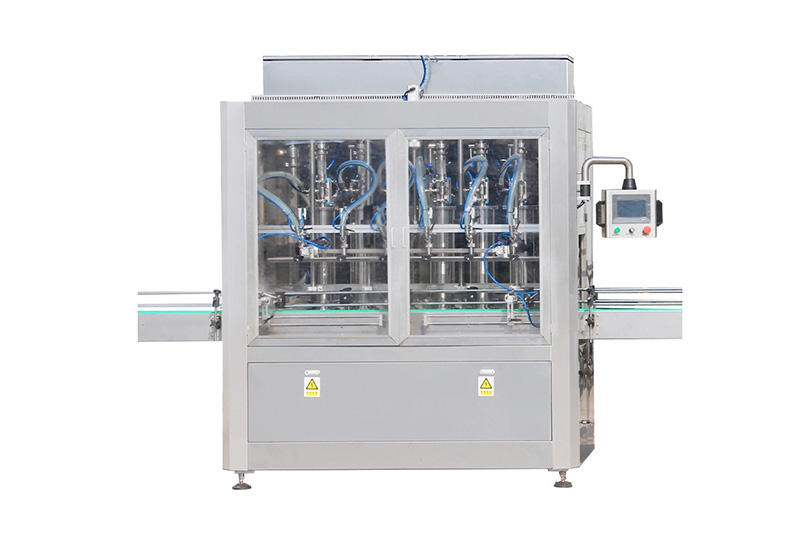

Pengisian selai melibatkan pengisian selai buah yang sudah dimasak dan dikentalkan ke dalam wadah seperti stoples, botol, atau kantong. Selai biasanya terbuat dari buah-buahan, gula, pektin, dan asam, dan tekstur serta kekentalannya dapat bervariasi tergantung pada resep dan kondisi pengolahannya. Proses pengisian biasanya dilakukan menggunakan mesin pengisian otomatis yang dirancang untuk menangani zat kental dan lengket seperti selai.

Ada dua jenis sistem pengisian utama yang digunakan untuk pengemasan selai:

- Pengisian VolumetrikMetode ini menggunakan volume tertentu untuk mengisi setiap wadah, sehingga memastikan konsistensi di seluruh proses produksi. Sistem pengisian volumetrik ideal untuk selai cair dengan viskositas stabil.

- Pengisian Berdasarkan BeratSistem ini menimbang selai yang akan dikeluarkan, sehingga menawarkan cara pengisian yang lebih tepat untuk produk dengan kepadatan atau viskositas yang berbeda-beda.

Kedua metode tersebut memerlukan kalibrasi dan pemantauan yang cermat untuk menghindari pengisian berlebihan, pengisian kurang, atau pengisian yang tidak konsisten di berbagai wadah.

2. Persiapan Pra-Pengisian: Memastikan Pengaturan Peralatan yang Tepat

Sebelum Anda mulai mengisi stoples atau wadah dengan selai, sangat penting untuk memastikan bahwa semua peralatan dalam kondisi kerja optimal. Berikut adalah beberapa tindakan pencegahan utama yang perlu dilakukan sebelum memulai proses pengisian:

a. Pembersihan Peralatan Secara Menyeluruh:

Selai adalah produk yang lengket dan kental sehingga mudah meninggalkan residu pada peralatan pengisian. Pembersihan menyeluruh semua mesin sebelum produksi dimulai sangat penting untuk mencegah kontaminasi dan memastikan kebersihan produk akhir. Ini termasuk pembersihan:

- Memasang nosel dan corong pengisian untuk mencegah penyumbatan.

- Mengisi tangki dan selang untuk menghindari penyumbatan.

- Sabuk konveyor, tutup, dan wadah untuk menghilangkan potensi kontaminan.

b. Kalibrasi dan Inspeksi Mesin Pengisian:

Sebelum mengisi, kalibrasi mesin pengisi ke volume atau berat yang diinginkan untuk memastikan konsistensi di setiap toples. Hal ini sangat penting untuk sistem pengisian volumetrik, di mana sedikit variasi dapat menyebabkan pengisian berlebihan atau kekurangan pengisian.

Selain itu, periksa semua bagian yang bergerak, termasuk roda gigi, sabuk, dan segel, untuk mengetahui adanya keausan. Mesin yang tidak berfungsi dengan baik dapat menyebabkan pengisian yang tidak merata, penurunan efisiensi, dan peningkatan waktu henti.

c. Pemanasan Awal dan Pengendalian Viskositas Selai:

Selai harus dijaga pada suhu dan viskositas yang konsisten selama proses pengisian. Hal ini dicapai dengan memanaskan selai terlebih dahulu hingga suhu tertentu sebelum masuk ke sistem pengisian. Viskositas selai biasanya dipengaruhi oleh suhu—selai yang lebih dingin cenderung lebih kental dan lebih sulit dikeluarkan, sedangkan selai yang lebih hangat lebih mudah mengalir.

Untuk mencapai viskositas yang konsisten, selai sering kali dijaga pada suhu antara 85°C dan 95°C selama proses pengisian, tergantung pada formulasi spesifiknya. Pastikan untuk memantau dan mengontrol suhu dengan tepat untuk memastikan pengisian yang lancar dan efisien.

3. Proses Pengisian: Pertimbangan Utama untuk Presisi dan Efisiensi

Selama proses pengisian selai, beberapa faktor harus dikendalikan dengan cermat untuk memastikan produksi yang berkualitas tinggi dan efisien. Faktor-faktor tersebut meliputi:

a. Konsistensi Viskositas Selai:

Konsistensi viskositas sangat penting untuk kelancaran operasi pengisian. Variasi viskositas dapat menyebabkan berat atau volume pengisian yang tidak konsisten dan berpotensi menyebabkan penyumbatan pada nosel pengisian. Viskositas selai bergantung pada faktor-faktor seperti:

- Konsentrasi buah

- Rasio gula terhadap buah

- Kadar pektin

- Suhu

Untuk meminimalkan fluktuasi viskositas, pertimbangkan untuk menerapkan sistem pemantauan berkelanjutan yang mendeteksi setiap perubahan pada sifat aliran selai. Hal ini memungkinkan operator untuk menyesuaikan pengaturan secara real-time dan mempertahankan kondisi pengisian yang optimal.

b. Penanganan Kontainer:

Jenis dan bentuk wadah yang digunakan untuk pengisian selai dapat memengaruhi efisiensi dan akurasi proses. Pastikan wadah ditempatkan dengan benar pada jalur pengisian, dan gunakan penahan atau pemandu yang dirancang dengan tepat untuk mencegah stoples terbalik, bergeser, atau pecah.

Mesin pengisi harus dikalibrasi sesuai dengan ukuran dan bentuk wadah yang tepat. Jika Anda menggunakan stoples kaca, yang umum digunakan untuk kemasan selai, pastikan stoples tersebut bebas dari kerusakan (misalnya, retak atau pecah) sebelum diisi. Jika perlu, lakukan pemeriksaan visual atau uji jatuh sederhana untuk memeriksa integritas setiap wadah.

c. Ketinggian Pengisian dan Pencegahan Pengisian Berlebihan:

Tinggi isi merupakan elemen penting untuk daya tarik visual produk jadi. Tinggi isi yang tidak konsisten dapat menyebabkan ketidakpuasan konsumen dan pemborosan produk. Untuk menjaga tinggi isi yang konsisten:

- Pastikan nosel pengisian diposisikan dengan benar di dalam wadah untuk menghindari tumpahan atau kekurangan isi.

- Sesuaikan pengaturan kontrol ketinggian pengisian agar sesuai dengan spesifikasi produk Anda.

Penting juga untuk menghindari pengisian yang berlebihan, karena selai dapat meluap saat ditutup atau disegel, yang menyebabkan kerusakan kemasan dan pemborosan produk.

d. Pendinginan Selai Setelah Pengisian:

Setelah selai dimasukkan ke dalam stoples atau wadah, sangat penting untuk mendinginkan produk guna menstabilkan tekstur dan mencegah kontaminasi. Pendinginan cepat membantu menjaga kualitas dan konsistensi selai. Terowongan pendingin atau sistem pendinginan udara terkontrol biasanya digunakan untuk membawa selai ke suhu penanganan yang aman.

Pendinginan yang efektif juga mengurangi risiko pertumbuhan mikroba, yang sangat penting untuk produk dengan tingkat keasaman yang lebih rendah. Pastikan sistem pendingin dirawat secara teratur dan sesuaikan pengaturan suhu berdasarkan jenis selai yang akan diisi.

4. Sanitasi: Menjaga Lingkungan yang Higienis

Mengingat sifat selai yang lengket dan mudah rusak, menjaga sanitasi yang tepat di seluruh jalur produksi sangat penting. Peralatan atau kemasan yang terkontaminasi dapat menyebabkan pertumbuhan mikroba, pembusukan, dan penarikan produk. Untuk meminimalkan risiko kontaminasi:

a. Protokol Pembersihan Rutin:

Tetapkan jadwal pembersihan rutin untuk semua peralatan yang bersentuhan dengan selai. Ini termasuk mesin pengisi, konveyor, wadah, dan tangki penyimpanan. Gunakan bahan pembersih yang sesuai dan aman untuk permukaan yang bersentuhan dengan makanan.

b. Pengujian Mikrobiologi:

Lakukan pengujian secara berkala terhadap sampel selai dan peralatan untuk mendeteksi kontaminasi mikroba. Hal ini dapat membantu mendeteksi tanda-tanda awal kontaminasi dan memastikan bahwa prosedur sterilisasi yang tepat telah diikuti.

c. Kebersihan Karyawan:

Pastikan bahwa semua personel yang terlibat dalam proses pengisian selai mengikuti praktik kebersihan yang ketat, termasuk mencuci tangan, mengenakan sarung tangan dan alat pelindung, serta menggunakan alat dan perlengkapan yang telah disanitasi.

5. Pengemasan dan Penyegelan:

Proses pengemasan dan penyegelan memainkan peran penting dalam menjaga kualitas selai. Setelah diisi, stoples atau wadah harus disegel dengan aman untuk mencegah kontaminasi dan menjaga kesegaran. Tergantung pada jenis kemasannya, Anda dapat menggunakan tutup logam, tutup ulir plastik, atau segel vakum. Pastikan peralatan penyegelan dikalibrasi dengan benar untuk mencegah kebocoran atau perusakan.

6. Pemeriksaan Kontrol Kualitas Akhir:

Sebelum wadah selai yang sudah terisi dikirim untuk didistribusikan, lakukan pemeriksaan kontrol kualitas akhir untuk memverifikasi bahwa berat isi, segel, dan tampilan sesuai dengan spesifikasi produk. Beberapa pemeriksaan penting meliputi:

- Memeriksa apakah ada pengisian berlebih atau kurang.

- Memeriksa keseragaman ketinggian pengisian di seluruh wadah.

- Memverifikasi keutuhan segel dan kemasan.

- Melakukan pemeriksaan visual untuk mencari adanya benda asing atau kerusakan.

Selain itu, lakukan pengambilan sampel secara acak dan pengujian produk untuk rasa, tekstur, dan konsistensi guna memastikan selai memenuhi harapan konsumen.

Kesimpulan

Proses pengisian selai, meskipun tampak sederhana, membutuhkan perhatian yang cermat terhadap detail dan kepatuhan terhadap praktik terbaik industri. Mulai dari persiapan pra-pengisian hingga pengemasan dan penyegelan akhir, ada banyak tindakan pencegahan yang harus dilakukan untuk memastikan kualitas, keamanan, dan konsistensi produk akhir.

Dengan menjaga kondisi peralatan yang optimal, mengendalikan viskositas dan suhu, memastikan sanitasi yang tepat, dan melakukan kontrol kualitas yang ketat, Anda dapat secara signifikan meningkatkan operasi pengisian dan memberikan produk yang unggul kepada pelanggan Anda.

Dengan selalu mengikuti perkembangan teknologi dan persyaratan regulasi, Anda juga akan tetap unggul di pasar yang semakin kompetitif.