מילוי ריבה הוא תהליך קריטי בתעשיית אריזות המזון, הדורש תשומת לב מדויקת לפרטים על מנת לשמור על איכות המוצר, להאריך את חיי המדף ולהבטיח את בטיחות הצרכן. בין אם אתם יצרנים, מהנדסי אריזה או מומחי בקרת איכות, הבנת אמצעי הזהירות המרכזיים הכרוכים במילוי ריבה יכולה לשפר משמעותית את יעילות הייצור ולמזער פגמים במוצר.

בפוסט זה בבלוג, נחקור את השיקולים העיקריים למילוי ריבות, כולל התקנת ציוד, תברואה, בקרת צמיגות ואמצעי בטיחות. על ידי ביצוע אמצעי זהירות אלה, תוכלו לשפר את יעילות קווי המילוי שלכם, להבטיח את העקביות והאיכות של המוצר המוגמר ולעמוד בתקני התעשייה.

1. הבנת תהליך מילוי הריבה

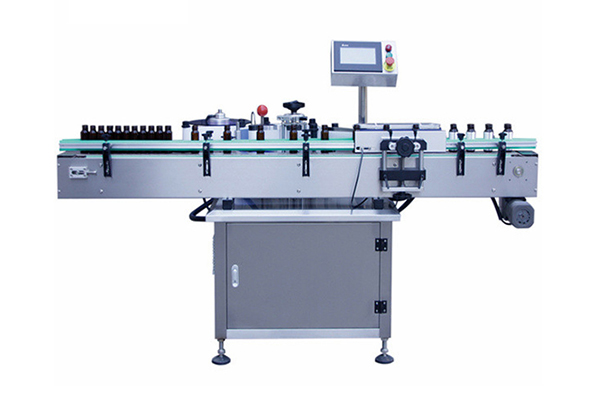

מילוי ריבה כרוך במריחת ממרח פירות מבושל ומעובה לתוך מיכלים כגון צנצנות, בקבוקים או שקיות. הריבה עשויה בדרך כלל מפירות, סוכר, פקטין וחומצה, ויכולה להשתנות במרקם ובצמיגות בהתאם למתכון ולתנאי העיבוד. תהליך המילוי מתבצע בדרך כלל באמצעות מכונות מילוי אוטומטיות שנועדו לטפל בחומרים צמיגים ודביקים כמו ריבה.

ישנם שני סוגים עיקריים של מערכות מילוי המשמשות לאריזת ריבה:

- מילוי נפחישיטה זו משתמשת בנפח ספציפי למילוי כל מיכל, מה שמבטיח עקביות לאורך כל תהליך הייצור. מערכות מילוי נפחיות אידיאליות לפקקי נוזלים בעלי צמיגות יציבה.

- מילוי מבוסס משקלמערכת זו שוקלת את הריבה המופקת, ומציעה דרך מדויקת יותר למילוי מוצרים בעלי צפיפויות או צמיגות משתנות.

שתי השיטות דורשות כיול וניטור קפדניים כדי למנוע מילוי יתר, מילוי חסר או מילוי לא עקבי בין מיכלים.

2. הכנות למילוי מוקדם: הבטחת הגדרה נכונה של הציוד

לפני שמתחילים למלא צנצנות או מיכלים בריבה, חיוני לוודא שכל הציוד במצב עבודה אופטימלי. להלן אמצעי הזהירות המרכזיים שיש לנקוט לפני תחילת תהליך המילוי:

א. ניקוי יסודי של הציוד:

ריבה היא מוצר דביק וצמיג שיכול להשאיר בקלות שאריות על ציוד המילוי. ניקוי יסודי של כל המכונות לפני תחילת הייצור הוא קריטי כדי למנוע זיהום ולהבטיח את היגיינת המוצר הסופי. זה כולל ניקוי:

- מילוי פיות ופייבים למניעת סתימות.

- מילוי מיכלים וצינורות כדי למנוע הצטברות חסימות.

- מסועים, מכסים וצנצנות להסרת כל מזהמים פוטנציאליים.

ב. כיול ובדיקה של מכונות מילוי:

לפני המילוי, יש לכייל את מכונת המילוי לנפח או למשקל הרצויים כדי להבטיח עקביות בכל צנצנת. זה חשוב במיוחד עבור מערכות מילוי נפחיות, שבהן שינויים קלים עלולים להוביל למילוי יתר או תת מילוי.

בנוסף, יש לבדוק את כל החלקים הנעים, כולל גלגלי שיניים, רצועות ואטמים, לאיתור בלאי. מכונה תקולה עלולה להוביל למילוי לא אחיד, יעילות מופחתת וזמן השבתה מוגבר.

ג. חימום מוקדם של ריבה ובקרת צמיגות:

יש לשמור על טמפרטורה וצמיגות עקביים של ריבה במהלך תהליך המילוי. זה מושג על ידי חימום מוקדם של הריבה לטמפרטורה מוגדרת לפני שהיא נכנסת למערכת המילוי. צמיגות הריבה מושפעת בדרך כלל מהטמפרטורה - ריבות קרות יותר נוטות להיות עבות יותר וקשות יותר להוצאה, בעוד שריבות חמות יותר זורמות בקלות רבה יותר.

כדי להשיג צמיגות עקבית, הריבה נשמרת לעיתים קרובות בטמפרטורה שבין 85°C ל-95°C במהלך תהליך המילוי, בהתאם לפורמולה הספציפית. יש לוודא שאתם מנטרים ובולטים את הטמפרטורה בדיוק רב כדי להבטיח מילוי חלק ויעיל.

3. תהליך מילוי: שיקולים מרכזיים לדיוק ויעילות

במהלך פעולת מילוי הריבה, יש לשלוט בקפידה על מספר גורמים כדי להבטיח ייצור איכותי ויעיל. אלה כוללים:

א. עקביות צמיגות ריבה:

עקביות הצמיגות היא קריטית לפעולת מילוי חלקה. שינויים בצמיגות עלולים להוביל למשקלי מילוי או נפחים לא עקביים ולגרום לסתימות בפירות המילוי. צמיגות הריבה תלויה בגורמים כגון:

- ריכוז פירות

- יחס סוכר-פרי

- רמות פקטין

- טֶמפֶּרָטוּרָה

כדי למזער את תנודות הצמיגות, יש לשקול הטמעה של מערכות ניטור רציפות המזהות כל שינוי בתכונות הזרימה של הריבה. זה מאפשר למפעילים להתאים הגדרות בזמן אמת ולשמור על תנאי מילוי אופטימליים.

ב. טיפול במכולות:

סוג וצורת המיכלים המשמשים למילוי ריבה יכולים להשפיע על יעילות ודיוק התהליך. יש לוודא שהמיכלים ממוקמים נכון על קו המילוי, ולהשתמש במחזיקים או במדריכים שתוכננו כראוי כדי למנוע מהצנצנות להתהפך, לזוז או להישבר.

יש לכייל את מכונת המילוי לגודל ולצורה המדויקים של המיכלים. אם אתם משתמשים בצנצנות זכוכית, הנפוצות לאריזות ריבה, ודאו שהן נקיות מפגמים (למשל, סדקים או שבבים) לפני המילוי. במידת הצורך, בצעו בדיקה ויזואלית או בדיקת נפילה פשוטה כדי לבדוק את שלמות כל מיכל.

ג. מניעת גובה מילוי ומניעת מילוי יתר:

גובה המילוי הוא מרכיב קריטי למראה החזותי של המוצר המוגמר. גבהים לא עקביים של מילוי עלולים להוביל לחוסר שביעות רצון של הצרכנים ולבזבוז מוצר. כדי לשמור על גבהים עקביים של מילוי:

- ודאו שפיות המילוי ממוקמות כראוי בתוך המיכל כדי למנוע הצפה או מילוי חסר.

- התאם את הגדרות בקרת גובה המילוי כך שיתאימו למפרטי המוצר שלך.

חשוב גם להימנע ממילוי יתר, מכיוון שהריבה עלולה לגלוש במהלך הסגירה או האיטום, מה שמוביל לפגמים באריזה ובזבוז מוצר.

ד. קירור הריבה לאחר המילוי:

לאחר מילוי הריבה לצנצנות או מיכלים, חיוני לקרר את המוצר כדי לייצב את המרקם ולמנוע זיהום. קירור מהיר מסייע בשמירה על איכות ועקביות הריבה. בדרך כלל משתמשים במנהרת קירור או במערכת קירור אוויר מבוקרת כדי להביא את הריבה לטמפרטורת טיפול בטוחה.

קירור יעיל גם מפחית את הסיכון לגדילה מיקרוביאלית, דבר שחשוב במיוחד עבור מוצרים בעלי רמות חומציות נמוכות יותר. ודאו שמערכת הקירור מתוחזקת באופן קבוע והתאימו את הגדרות הטמפרטורה בהתאם לסוג הריבה הממולאת.

4. תברואה: שמירה על סביבה היגיינית

בהתחשב באופייה הדביק והמתכלה של ריבה, שמירה על תברואה נאותה לאורך כל קו הייצור היא קריטית. ציוד או אריזה מזוהמים עלולים להוביל לגדילה מיקרוביאלית, קלקול וריקול מוצרים. כדי למזער את הסיכון לזיהום:

א. פרוטוקולי ניקוי שוטפים:

קבעו לוח זמנים לניקוי שגרתי לכל הציוד שבא במגע עם ריבה. זה כולל מכונות מילוי, מסועים, מיכלים ומיכלי אחסון. השתמשו בחומרי ניקוי מתאימים ובטוחים למשטחים הבאים במגע עם מזון.

ב. בדיקות מיקרוביאליות:

בדקו באופן קבוע דגימות של הריבה והציוד לאיתור זיהום מיקרוביאלי. זה יכול לסייע בזיהוי סימנים מוקדמים של זיהום ולהבטיח כי מבוצעים נהלי עיקור נאותים.

ג. היגיינת עובדים:

ודאו שכל הצוות המעורב בתהליך מילוי הריבה מקפיד על כללי היגיינה קפדניים, כולל שטיפת ידיים, לבישת כפפות וציוד מגן ושימוש בכלים וציוד מחוטאים.

5. אריזה ואטימה:

תהליך האריזה והאיטום ממלא תפקיד מכריע בשמירה על איכות הריבה. לאחר המילוי, יש לאטום את הצנצנות או המיכלים היטב כדי למנוע זיהום ולשמור על טריות. בהתאם לסוג האריזה, ניתן להשתמש במכסי מתכת, מכסי הברגה מפלסטיק או אטמי ואקום. ודאו שציוד האיטום מכויל כהלכה כדי למנוע דליפות או התעסקות.

6. בדיקות בקרת איכות סופיות:

לפני שליחת מיכלי הריבה המלאים להפצה, יש לבצע בדיקות בקרת איכות סופיות כדי לוודא שמשקל המילוי, האטימות והמראה עומדים במפרטי המוצר. כמה בדיקות עיקריות כוללות:

- בדיקה לאיתור מילוי יתר או מילוי חסר.

- בדיקת גובה מילוי אחיד על פני המיכלים.

- אימות שלמות החותם והאריזה.

- ביצוע בדיקה ויזואלית לאיתור כל חומר זר או פגם.

בנוסף, בצעו דגימה אקראית ובדיקות מוצר לבדיקת טעם, מרקם ועקביות על מנת להבטיח שהריבה עומדת בציפיות הצרכנים.

סיכום

תהליך מילוי הריבה, למרות שנראה פשוט, דורש תשומת לב קפדנית לפרטים והקפדה על נהלי העבודה המומלצים בתעשייה. החל מההכנות המוקדמות למילוי ועד לאריזה הסופית והאטימה, ישנם אמצעי זהירות רבים שיש לנקוט כדי להבטיח את האיכות, הבטיחות והעקביות של המוצר הסופי.

על ידי שמירה על תנאי ציוד אופטימליים, שליטה על צמיגות וטמפרטורה, הבטחת תברואה נאותה וביצוע בקרת איכות קפדנית, תוכלו לשפר משמעותית את פעולות המילוי שלכם ולספק מוצר מעולה ללקוחותיכם.

עדכון אחרון להתקדמות טכנולוגית ודרישות רגולטוריות יעזור לכם להישאר צעד אחד קדימה בשוק תחרותי יותר ויותר.