Moosi täitmine on toiduainete pakendamise tööstuses kriitilise tähtsusega protsess, mis nõuab toote kvaliteedi säilitamiseks, säilivusaja pikendamiseks ja tarbijate ohutuse tagamiseks täpset tähelepanu detailidele. Olenemata sellest, kas olete tootja, pakendiinsener või kvaliteedikontrolli ekspert, võib moosi täitmisega seotud peamiste ettevaatusabinõude mõistmine oluliselt parandada tootmise efektiivsust ja minimeerida tootedefekte.

Selles blogipostituses uurime moosi täitmise peamisi kaalutlusi, sealhulgas seadmete seadistamist, sanitaartingimusi, viskoossuse kontrolli ja ohutusmeetmeid. Neid ettevaatusabinõusid järgides saate parandada oma täitmisliinide tõhusust, tagada valmistoote järjepidevuse ja kvaliteedi ning järgida tööstusstandardeid.

1. Moosi täitmise protsessi mõistmine

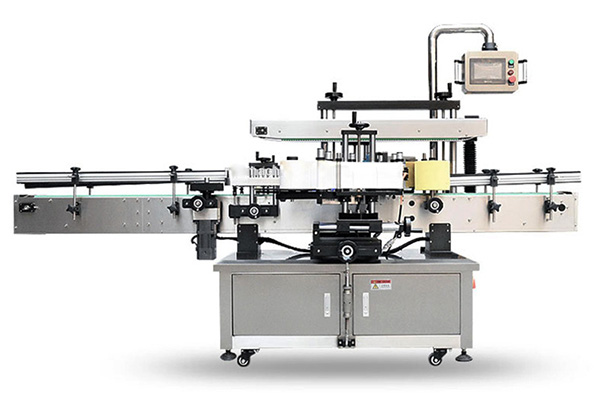

Moosi täitmine hõlmab keedetud, paksendatud puuviljasegu jagamist anumatesse, näiteks purkidesse, pudelitesse või kottidesse. Moosi valmistatakse tavaliselt puuviljadest, suhkrust, pektiinist ja happest ning selle tekstuur ja viskoossus võivad retsepti ja töötlemistingimuste põhjal erineda. Täitmisprotsess toimub tavaliselt automatiseeritud täitmismasinate abil, mis on loodud viskoossete ja kleepuvate ainete, näiteks moosi, käitlemiseks.

Moosi pakendamiseks kasutatakse kahte peamist tüüpi täitesüsteemi:

- Mahuline täitmineSee meetod kasutab iga konteineri täitmiseks kindlat mahtu, tagades järjepidevuse kogu tootmistsükli vältel. Mahulised täitmissüsteemid sobivad ideaalselt stabiilse viskoossusega vedelate mooside jaoks.

- Kaalupõhine täidisSee süsteem kaalub väljastatavat moosi, pakkudes täpsemat viisi erineva tiheduse või viskoossusega toodete täitmiseks.

Mõlemad meetodid nõuavad hoolikat kalibreerimist ja jälgimist, et vältida konteinerite ületäitmist, alatäitmist või ebaühtlast täitmist.

2. Täitmiseelsed ettevalmistused: seadmete nõuetekohase seadistamise tagamine

Enne purkide või anumate moosiga täitmise alustamist on oluline veenduda, et kõik seadmed on optimaalses töökorras. Enne täitmise alustamist on vaja järgida järgmisi ettevaatusabinõusid:

a. Seadmete põhjalik puhastamine:

Džemm on kleepuv ja viskoosne toode, mis võib kergesti täiteseadmetele jääke jätta. Kõigi masinate põhjalik puhastamine enne tootmise alustamist on saastumise vältimiseks ja lõpptoote hügieeni tagamiseks ülioluline. See hõlmab puhastamist:

- Täiteotsikud ja tilad ummistuste vältimiseks.

- Paakide ja voolikute täitmine ummistuste vältimiseks.

- Konveierilindid, korgid ja purgid võimalike saasteainete eemaldamiseks.

b. Täitmismasinate kalibreerimine ja kontroll:

Enne täitmist kalibreerige täitmismasin soovitud mahule või kaalule, et tagada iga purgi ühtlane sisu. See on eriti oluline mahuliste täitmissüsteemide puhul, kus väikesed kõikumised võivad põhjustada üle- või alatäitmist.

Lisaks kontrollige kõiki liikuvaid osi, sh hammasrattaid, rihmasid ja tihendeid kulumise suhtes. Rikkis masin võib põhjustada ebaühtlast täitumist, vähenenud efektiivsust ja pikemat seisakut.

c. Moosi eelsoojendamine ja viskoossuse kontroll:

Täitmisprotsessi ajal tuleb moosi temperatuuri ja viskoossust hoida ühtlasel tasemel. See saavutatakse moosi eelsoojendamisega enne täitesüsteemi sisenemist kindla temperatuurini. Moosi viskoossust mõjutab tavaliselt temperatuur – jahedamad moosi on tavaliselt paksemad ja neid on raskem väljastada, samas kui soojemad moosi voolavad kergemini.

Ühtlase viskoossuse saavutamiseks hoitakse moosi täitmise ajal sageli temperatuuril 85–95 °C, olenevalt konkreetsest koostisest. Sujuva ja tõhusa täitmise tagamiseks tuleb temperatuuri täpselt jälgida ja kontrollida.

3. Täitmisprotsess: täpsuse ja efektiivsuse peamised kaalutlused

Moosi täitmise ajal tuleb kvaliteetse ja tõhusa tootmise tagamiseks hoolikalt kontrollida mitmeid tegureid. Nende hulka kuuluvad:

a. Džemmi viskoossuse konsistents:

Viskoossuse ühtlus on sujuva täitmise jaoks ülioluline. Viskoossuse erinevused võivad põhjustada ebaühtlast täitekaalu või -mahtu ning potentsiaalselt põhjustada ummistusi täiteotsikutes. Moosi viskoossus sõltub sellistest teguritest nagu:

- Puuvilja kontsentratsioon

- Suhkru ja puuviljade suhe

- Pektiini tase

- Temperatuur

Viskoossuse kõikumiste minimeerimiseks kaaluge pideva jälgimise süsteemide rakendamist, mis tuvastavad kõik muutused ummistuse voolavusomadustes. See võimaldab operaatoritel seadeid reaalajas kohandada ja säilitada optimaalseid täitmistingimusi.

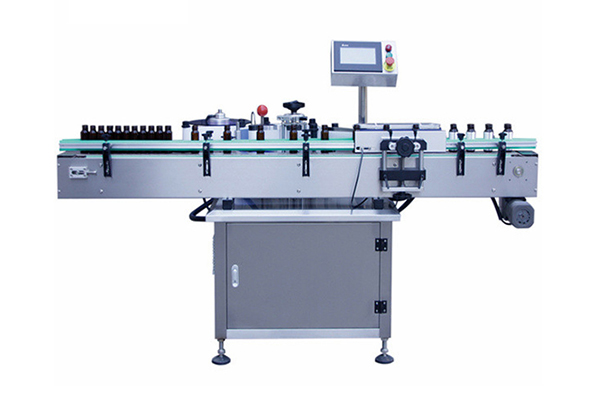

b. Konteinerite käitlemine:

Moosi täitmiseks kasutatavate anumate tüüp ja kuju võivad mõjutada protsessi efektiivsust ja täpsust. Veenduge, et anumad oleksid täitmisliinil õigesti paigutatud, ja kasutage purkide ümberkukkumise, nihkumise või purunemise vältimiseks sobivalt konstrueeritud hoidikuid või juhikuid.

Täitmismasin tuleks kalibreerida vastavalt anumate täpsele suurusele ja kujule. Kui kasutate moosi pakendamiseks tavalisi klaaspurke, veenduge enne täitmist, et neil poleks defekte (nt pragusid ega mõlke). Vajadusel tehke iga anuma terviklikkuse kontrollimiseks visuaalne kontroll või lihtne kukkumiskatse.

c. Täitekõrgus ja ületäitumise vältimine:

Täitekõrgus on valmistoote visuaalse atraktiivsuse seisukohalt kriitilise tähtsusega element. Ebajärjekindel täitekõrgus võib põhjustada tarbijate rahulolematust ja toote raiskamist. Järjepideva täitekõrguse säilitamiseks:

- Veenduge, et täiteotsikud oleksid mahutis õigesti paigutatud, et vältida ülevoolu või alatäitmist.

- Reguleerige täitekõrguse juhtimise sätteid, et need vastaksid teie toote spetsifikatsioonidele.

Samuti on oluline vältida ületäitmist, kuna korgi sulgemise või sulgemise ajal võib moos üle ääre minna, mis võib põhjustada pakendidefekte ja toote raiskamist.

d. Moosi jahutamine pärast täitmist:

Pärast moosi purkidesse või anumatesse villimist on oluline toodet jahutada, et stabiliseerida tekstuuri ja vältida saastumist. Kiire jahutamine aitab säilitada moosi kvaliteeti ja konsistentsi. Moosi ohutu käitlemistemperatuurini viimiseks kasutatakse tavaliselt jahutustunnelit või kontrollitud õhkjahutussüsteemi.

Tõhus jahutamine vähendab ka mikroobide kasvu ohtu, mis on eriti oluline madalama happesusega toodete puhul. Veenduge, et jahutussüsteemi hooldatakse regulaarselt ja reguleerige temperatuuri vastavalt täidetava moosi tüübile.

4. Sanitaartehnika: hügieenilise keskkonna säilitamine

Arvestades moosi kleepuvat ja kergesti riknevat olemust, on kogu tootmisliinil nõuetekohase sanitaartingimuste säilitamine ülioluline. Saastunud seadmed või pakendid võivad põhjustada mikroobide kasvu, riknemist ja toodete tagasikutsumist. Saastumise ohu minimeerimiseks:

a. Rutiinsed puhastusprotokollid:

Koostage rutiinne puhastusgraafik kõigile moosiga kokkupuutuvatele seadmetele. See hõlmab täitmismasinaid, konveiereid, konteinereid ja mahuteid. Kasutage sobivaid puhastusvahendeid, mis on toiduga kokkupuutuvate pindade jaoks ohutud.

b. Mikroobide testimine:

Kontrollige regulaarselt moosi ja seadmete proove mikroobse saastumise suhtes. See aitab tuvastada saastumise varajasi märke ja tagada nõuetekohaste steriliseerimisprotseduuride järgimise.

c. Töötajate hügieen:

Veenduge, et kõik moosi täitmisega seotud töötajad järgiksid rangeid hügieenitavasid, sealhulgas peseksid käsi, kannaksid kindaid ja kaitsevahendeid ning kasutaksid desinfitseeritud tööriistu ja seadmeid.

5. Pakendamine ja sulgemine:

Pakkimis- ja sulgemisprotsess mängib moosi kvaliteedi säilitamisel üliolulist rolli. Pärast täitmist tuleb purgid või anumad saastumise vältimiseks ja värskuse säilitamiseks kindlalt sulgeda. Sõltuvalt pakendi tüübist võite kasutada metallkaani, plastmassist keeratavaid korke või vaakumtihendeid. Veenduge, et sulgemisseadmed on õigesti kalibreeritud, et vältida lekkeid või rikkumist.

6. Lõplikud kvaliteedikontrollid:

Enne täidetud moosipurkide levitamiseks saatmist teostage lõplikud kvaliteedikontrollid, et veenduda täitekaalu, tihendite ja välimuse vastavuses tootespetsifikatsioonidele. Mõned peamised kontrollid hõlmavad järgmist:

- Üle- või alatäitmise kontrollimine.

- Mahutite ühtlase täitekõrguse kontrollimine.

- Pakendi ja pitseri terviklikkuse kontrollimine.

- Visuaalse kontrolli läbiviimine võõrkehade või defektide suhtes.

Lisaks tehke juhuslikke valimeid ja tootekatsetusi maitse, tekstuuri ja konsistentsi osas, et tagada moosi vastavus tarbijate ootustele.

Järeldus

Moosi täitmise protsess, kuigi pealtnäha lihtne, nõuab hoolikat tähelepanu detailidele ja valdkonna parimate tavade järgimist. Alates täitmise ettevalmistustest kuni lõpliku pakendamise ja sulgemiseni on lõpptoote kvaliteedi, ohutuse ja järjepidevuse tagamiseks vaja võtta arvukalt ettevaatusabinõusid.

Optimaalsete seadmete tingimuste säilitamise, viskoossuse ja temperatuuri kontrollimise, nõuetekohase sanitaartingimuste tagamise ning range kvaliteedikontrolli läbiviimise abil saate oma täitmistoiminguid oluliselt parandada ja klientidele pakkuda paremat toodet.

Tehnoloogiliste edusammude ja regulatiivsete nõuetega kursis olemine aitab teil ka üha konkurentsitihedamal turul ees püsida.