Syltetøjspåfyldning er en kritisk proces i fødevareemballageindustrien, der kræver præcis opmærksomhed på detaljer for at opretholde produktkvaliteten, forlænge holdbarheden og sikre forbrugersikkerheden. Uanset om du er producent, emballageingeniør eller kvalitetskontrolekspert, kan forståelse af de vigtigste forholdsregler, der er involveret i syltetøjspåfyldning, forbedre produktionseffektiviteten betydeligt og minimere produktfejl.

I dette blogindlæg vil vi undersøge de vigtigste overvejelser ved påfyldning af marmelade, herunder opsætning af udstyr, hygiejne, viskositetskontrol og sikkerhedsforanstaltninger. Ved at følge disse forholdsregler kan du forbedre effektiviteten af dine påfyldningslinjer, sikre ensartetheden og kvaliteten af det færdige produkt og overholde branchestandarder.

1. Forståelse af marmeladepåfyldningsprocessen

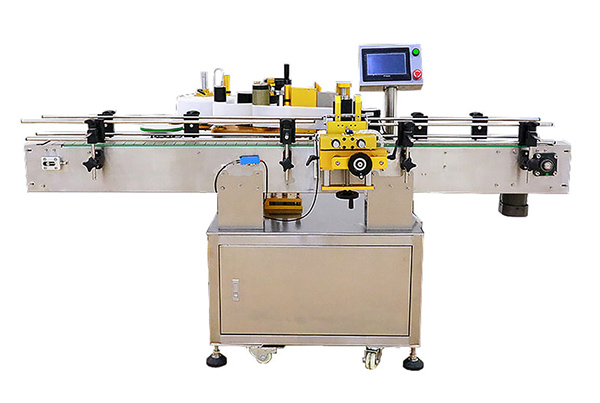

Syltetøjsfyldning involverer at hælde et kogt, fortykket frugtpålæg i beholdere såsom glas, flasker eller poser. Syltetøjet er typisk lavet af frugt, sukker, pektin og syre og kan variere i tekstur og viskositet baseret på opskriften og forarbejdningsbetingelserne. Fyldningsprocessen udføres normalt ved hjælp af automatiserede fyldemaskiner designet til at håndtere viskose og klæbrige stoffer som syltetøj.

Der er to hovedtyper af påfyldningssystemer, der bruges til marmeladeemballage:

- Volumetrisk påfyldningDenne metode bruger et specifikt volumen til at fylde hver beholder, hvilket sikrer ensartethed i hele produktionskørslen. Volumetriske fyldesystemer er ideelle til flydende syltetøj med stabil viskositet.

- Vægtbaseret fyldningDette system vejer den marmelade, der dispenseres, hvilket giver en mere præcis metode til påfyldning af produkter med varierende densitet eller viskositet.

Begge metoder kræver omhyggelig kalibrering og overvågning for at undgå overfyldning, underfyldning eller inkonsistent på tværs af beholdere.

2. Forberedelser før påfyldning: Sikring af korrekt opsætning af udstyr

Før du begynder at fylde glas eller beholdere med marmelade, er det vigtigt at sikre, at alt udstyr er i optimal stand. Følgende er vigtige forholdsregler, du skal tage, før du starter fyldningsprocessen:

a. Grundig rengøring af udstyr:

Marmelade er et klæbrigt og tyktflydende produkt, der nemt kan efterlade rester på tappeudstyr. En grundig rengøring af alt maskineri, inden produktionen påbegyndes, er afgørende for at forhindre kontaminering og sikre hygiejnen af det færdige produkt. Dette omfatter rengøring:

- Påfyldningsdyser og -tude for at forhindre tilstopninger.

- Fyldning af tanke og slanger for at undgå blokeringer.

- Transportbånd, låg og krukker for at fjerne eventuelle potentielle forurenende stoffer.

b. Kalibrering og inspektion af påfyldningsmaskiner:

Før påfyldning skal påfyldningsmaskinen kalibreres til den ønskede mængde eller vægt for at sikre ensartethed i hver beholder. Dette er især vigtigt for volumetriske påfyldningssystemer, hvor små variationer kan føre til overfyldning eller underfyldning.

Derudover skal alle bevægelige dele, herunder gear, remme og pakninger, inspiceres for slitage. En defekt maskine kan føre til ujævn påfyldning, reduceret effektivitet og øget nedetid.

c. Forvarmning af marmelade og viskositetskontrol:

Marmelade skal holdes ved en ensartet temperatur og viskositet under påfyldningsprocessen. Dette opnås ved at forvarme marmeladen til en bestemt temperatur, før den kommer ind i påfyldningssystemet. Marmelades viskositet påvirkes typisk af temperaturen – koldere marmelade har en tendens til at være tykkere og sværere at dispensere, mens varmere marmelade flyder lettere.

For at opnå en ensartet viskositet holdes marmeladen ofte ved en temperatur mellem 85 °C og 95 °C under påfyldningsprocessen, afhængigt af den specifikke formulering. Sørg for at overvåge og kontrollere temperaturen præcist for at sikre en jævn og effektiv påfyldning.

3. Påfyldningsproces: Vigtige overvejelser for præcision og effektivitet

Under fyldningen af marmelade skal flere faktorer kontrolleres omhyggeligt for at sikre produktion af høj kvalitet og effektivitet. Disse omfatter:

a. Konsistens af marmeladeviskositet:

Viskositetskonsistens er altafgørende for en gnidningsløs påfyldning. Variationer i viskositet kan føre til uensartede påfyldningsvægte eller -volumener og potentielt forårsage blokeringer i påfyldningsdyserne. Viskositeten af marmelade afhænger af faktorer som:

- Frugtkoncentration

- Sukker-til-frugt-forhold

- Pektinniveauer

- Temperatur

For at minimere viskositetsudsving bør man overveje at implementere kontinuerlige overvågningssystemer, der registrerer eventuelle ændringer i marmeladets flydeegenskaber. Dette giver operatørerne mulighed for at justere indstillingerne i realtid og opretholde optimale påfyldningsforhold.

b. Håndtering af containere:

Typen og formen af beholdere, der anvendes til påfyldning af marmelade, kan påvirke processens effektivitet og nøjagtighed. Sørg for, at beholderne er korrekt placeret på påfyldningslinjen, og brug korrekt designede holdere eller styr for at forhindre, at glassene vælter, forskubbes eller går i stykker.

Fyldemaskinen skal kalibreres til beholdernes nøjagtige størrelse og form. Hvis du bruger glas, som er almindelige til marmeladeemballage, skal du sørge for, at de er fri for defekter (f.eks. revner eller afskalninger) inden påfyldning. Udfør om nødvendigt en visuel inspektion eller en simpel faldtest for at kontrollere hver beholders integritet.

c. Forebyggelse af påfyldningshøjde og overfyldning:

Påfyldningshøjden er et afgørende element for det færdige produkts visuelle appel. Uensartede påfyldningshøjder kan føre til utilfredshed hos forbrugerne og produktspild. For at opretholde ensartede påfyldningshøjder:

- Sørg for, at påfyldningsdyserne er korrekt placeret i beholderen for at undgå overfyldning eller underfyldning.

- Juster indstillingerne for kontrol af fyldningshøjden, så de passer til dine produktspecifikationer.

Det er også vigtigt at undgå overfyldning, da marmelade kan løbe over under lukning eller forsegling, hvilket kan føre til emballagefejl og spild af produkt.

d. Afkøling af marmelade efter påfyldning:

Efter marmeladen er fyldt på glas eller beholdere, er det vigtigt at afkøle produktet for at stabilisere teksturen og forhindre kontaminering. Hurtig afkøling hjælper med at opretholde marmeladens kvalitet og konsistens. En køletunnel eller et kontrolleret luftkølesystem bruges typisk til at bringe marmeladen op på en sikker håndteringstemperatur.

Effektiv køling reducerer også risikoen for mikrobiel vækst, hvilket er særligt vigtigt for produkter med lavere surhedsgrad. Sørg for, at kølesystemet vedligeholdes regelmæssigt, og juster temperaturindstillingerne baseret på den type marmelade, der fyldes.

4. Sanitet: Opretholdelse af et hygiejnisk miljø

I betragtning af marmelades klæbrige og letfordærvelige natur er det afgørende at opretholde korrekt hygiejne i hele produktionslinjen. Kontamineret udstyr eller emballage kan føre til mikrobiel vækst, fordærv og tilbagekaldelse af produkter. For at minimere risikoen for kontaminering:

a. Rutinemæssige rengøringsprotokoller:

Etabler en rutinemæssig rengøringsplan for alt udstyr, der kommer i kontakt med marmelade. Dette inkluderer påfyldningsmaskiner, transportbånd, beholdere og lagertanke. Brug passende rengøringsmidler, der er sikre for overflader i kontakt med fødevarer.

b. Mikrobiel testning:

Test regelmæssigt prøver af marmelade og udstyr for mikrobiel kontaminering. Dette kan hjælpe med at opdage eventuelle tidlige tegn på kontaminering og sikre, at korrekte steriliseringsprocedurer følges.

c. Medarbejderhygiejne:

Sørg for, at alt personale involveret i marmeladepåfyldningsprocessen følger strenge hygiejnepraksis, herunder håndvask, brug af handsker og beskyttelsesudstyr samt brug af desinficerede værktøjer og udstyr.

5. Emballering og forsegling:

Emballerings- og forseglingsprocessen spiller en afgørende rolle for at opretholde marmeladens kvalitet. Efter påfyldning skal glassene eller beholderne forsegles forsvarligt for at forhindre kontaminering og bevare friskheden. Afhængigt af emballagetypen kan du bruge metallåg, plastikskruelåg eller vakuumforseglinger. Sørg for, at forseglingsudstyret er korrekt kalibreret for at forhindre lækager eller manipulation.

6. Afsluttende kvalitetskontrol:

Før de fyldte syltetøjsbeholdere sendes til distribution, skal der udføres endelige kvalitetskontroller for at verificere, at fyldvægte, forseglinger og udseende opfylder produktspecifikationerne. Nogle vigtige kontroller omfatter:

- Inspicering for overfyldning eller underfyldning.

- Kontrol af ensartet fyldningshøjde på tværs af beholdere.

- Verifikation af forseglingens og emballagens integritet.

- Udførelse af visuel inspektion for eventuelle fremmedlegemer eller defekter.

Derudover skal der udtages stikprøver og testes produkter for smag, tekstur og konsistens for at sikre, at marmeladen lever op til forbrugernes forventninger.

Konklusion

Selve processen med at fylde marmelade tilsyneladende ligetil kræver omhyggelig opmærksomhed på detaljer og overholdelse af bedste praksis i branchen. Fra forberedelserne til påfyldningen til den endelige emballage og forsegling er der adskillige forholdsregler, der skal tages for at sikre kvaliteten, sikkerheden og konsistensen af det endelige produkt.

Ved at opretholde optimale udstyrsforhold, kontrollere viskositet og temperatur, sikre korrekt hygiejne og udføre streng kvalitetskontrol kan du forbedre dine påfyldningsprocesser betydeligt og levere et overlegent produkt til dine kunder.

At holde dig informeret om teknologiske fremskridt og lovgivningsmæssige krav vil også hjælpe dig med at holde dig foran i et stadigt mere konkurrencepræget marked.