El llenado de mermeladas es un proceso crucial en la industria del envasado de alimentos, que requiere una atención minuciosa al detalle para mantener la calidad del producto, prolongar su vida útil y garantizar la seguridad del consumidor. Ya sea fabricante, ingeniero de envasado o experto en control de calidad, comprender las precauciones clave del llenado de mermeladas puede mejorar significativamente la eficiencia de la producción y minimizar los defectos del producto.

En esta entrada del blog, exploraremos las principales consideraciones para el llenado de mermeladas, incluyendo la configuración del equipo, la higiene, el control de la viscosidad y las medidas de seguridad. Siguiendo estas precauciones, podrá mejorar la eficacia de sus líneas de llenado, garantizar la consistencia y la calidad del producto final y cumplir con los estándares de la industria.

1. Entendiendo el proceso de llenado de mermelada

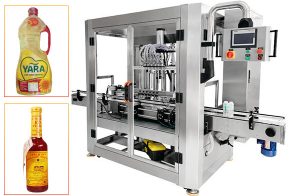

El llenado de mermelada consiste en dispensar una pasta de fruta cocida y espesa en recipientes como frascos, botellas o bolsas. La mermelada suele estar hecha de frutas, azúcar, pectina y ácido, y su textura y viscosidad pueden variar según la receta y las condiciones de procesamiento. El proceso de llenado se realiza generalmente con máquinas llenadoras automatizadas diseñadas para manipular sustancias viscosas y pegajosas como la mermelada.

Existen dos tipos principales de sistemas de llenado utilizados para el envasado de mermeladas:

- Llenado volumétricoEste método utiliza un volumen específico para llenar cada envase, lo que garantiza la consistencia durante toda la producción. Los sistemas de llenado volumétrico son ideales para mermeladas líquidas con viscosidad estable.

- Relleno basado en el peso:Este sistema pesa la mermelada que se está dispensando, ofreciendo una forma más precisa de llenado para productos con diferentes densidades o viscosidades.

Ambos métodos requieren una calibración y un seguimiento cuidadosos para evitar el llenado excesivo, insuficiente o inconsistente en los contenedores.

2. Preparaciones previas al llenado: cómo garantizar una configuración adecuada del equipo

Antes de empezar a llenar frascos o recipientes con mermelada, es fundamental asegurarse de que todo el equipo esté en óptimas condiciones de funcionamiento. Las siguientes son precauciones clave que se deben tomar antes de comenzar el proceso de llenado:

a. Limpieza exhaustiva del equipo:

La mermelada es un producto pegajoso y viscoso que puede dejar fácilmente residuos en el equipo de llenado. Una limpieza exhaustiva de toda la maquinaria antes de comenzar la producción es crucial para prevenir la contaminación y garantizar la higiene del producto final. Esto incluye la limpieza:

- Boquillas y picos de llenado para evitar bloqueos.

- Llenado de tanques y mangueras para evitar la acumulación de atascos.

- Cintas transportadoras, tapas y frascos para eliminar cualquier posible contaminante.

b. Calibración e inspección de máquinas llenadoras:

Antes de llenar, calibre la máquina llenadora al volumen o peso deseado para garantizar la consistencia en cada frasco. Esto es especialmente importante en sistemas de llenado volumétrico, donde pequeñas variaciones pueden provocar un llenado excesivo o insuficiente.

Además, inspeccione todas las piezas móviles, incluyendo engranajes, correas y sellos, para detectar desgaste. Un mal funcionamiento de la máquina puede provocar un llenado desigual, una menor eficiencia y un mayor tiempo de inactividad.

c. Precalentamiento de mermelada y control de viscosidad:

La mermelada debe mantenerse a una temperatura y viscosidad constantes durante el proceso de llenado. Esto se logra precalentándola a una temperatura específica antes de entrar en el sistema de llenado. La viscosidad de la mermelada suele estar influenciada por la temperatura: las mermeladas más frías tienden a ser más espesas y difíciles de dispensar, mientras que las más calientes fluyen con mayor facilidad.

Para lograr una viscosidad constante, la mermelada suele mantenerse a una temperatura de entre 85 °C y 95 °C durante el proceso de llenado, según la fórmula específica. Asegúrese de supervisar y controlar la temperatura con precisión para garantizar un llenado fluido y eficiente.

3. Proceso de llenado: consideraciones clave para la precisión y la eficiencia

Durante la operación de llenado de mermelada, se deben controlar cuidadosamente varios factores para garantizar una producción eficiente y de alta calidad. Estos incluyen:

a. Consistencia de la viscosidad de la mermelada:

La consistencia de la viscosidad es fundamental para un llenado fluido. Las variaciones de viscosidad pueden generar pesos o volúmenes de llenado inconsistentes y, potencialmente, causar obstrucciones en las boquillas de llenado. La viscosidad de la mermelada depende de factores como:

- Concentración de fruta

- Relación azúcar-fruta

- niveles de pectina

- Temperatura

Para minimizar las fluctuaciones de viscosidad, considere implementar sistemas de monitoreo continuo que detecten cualquier cambio en las propiedades de flujo de la mermelada. Esto permite a los operadores ajustar la configuración en tiempo real y mantener condiciones óptimas de llenado.

b. Manipulación de contenedores:

El tipo y la forma de los envases utilizados para el llenado de mermelada pueden influir en la eficiencia y precisión del proceso. Asegúrese de que los envases estén correctamente colocados en la línea de llenado y utilice soportes o guías diseñados adecuadamente para evitar que los frascos se vuelquen, se desplacen o se rompan.

La máquina llenadora debe calibrarse según el tamaño y la forma exactos de los envases. Si utiliza frascos de vidrio, comunes para envasar mermelada, asegúrese de que no presenten defectos (por ejemplo, grietas o astillas) antes de llenarlos. Si es necesario, realice una inspección visual o una prueba de caída sencilla para comprobar la integridad de cada envase.

c. Altura de llenado y prevención de sobrellenado:

La altura de llenado es un elemento crucial para el atractivo visual del producto terminado. Una altura de llenado inconsistente puede generar insatisfacción en el consumidor y desperdicio de producto. Para mantener una altura de llenado constante:

- Asegúrese de que las boquillas de llenado estén colocadas correctamente dentro del contenedor para evitar desbordes o llenados insuficientes.

- Ajuste la configuración de control de altura de llenado para que se alinee con las especificaciones de su producto.

También es importante evitar llenar demasiado, ya que la mermelada puede desbordarse durante el tapado o sellado, dando lugar a defectos de envasado y desperdicio de producto.

d. Enfriamiento de la mermelada después del llenado:

Tras envasar la mermelada en frascos o recipientes, es fundamental enfriar el producto para estabilizar su textura y evitar la contaminación. Un enfriamiento rápido ayuda a mantener la calidad y la consistencia de la mermelada. Normalmente se utiliza un túnel de enfriamiento o un sistema de enfriamiento por aire controlado para que la mermelada alcance una temperatura segura para su manipulación.

Un enfriamiento eficaz también reduce el riesgo de proliferación microbiana, lo cual es especialmente importante para productos con niveles bajos de acidez. Asegúrese de que el sistema de enfriamiento reciba mantenimiento regular y ajuste la temperatura según el tipo de mermelada que se vaya a envasar.

4. Saneamiento: Mantener un entorno higiénico

Dada la naturaleza pegajosa y perecedera de la mermelada, es crucial mantener una higiene adecuada en toda la línea de producción. Un equipo o envase contaminado puede provocar la proliferación microbiana, el deterioro y la retirada del producto del mercado. Para minimizar el riesgo de contaminación:

a. Protocolos de limpieza rutinaria:

Establezca un programa de limpieza rutinaria para todo el equipo que entre en contacto con mermelada. Esto incluye máquinas de llenado, cintas transportadoras, contenedores y tanques de almacenamiento. Utilice productos de limpieza adecuados y seguros para las superficies en contacto con alimentos.

b. Pruebas microbianas:

Analice periódicamente muestras de mermelada y equipo para detectar contaminación microbiana. Esto puede ayudar a detectar cualquier signo temprano de contaminación y garantizar que se sigan los procedimientos de esterilización adecuados.

c. Higiene de los empleados:

Asegúrese de que todo el personal involucrado en el proceso de llenado de mermelada siga estrictas prácticas de higiene, incluido el lavado de manos, el uso de guantes y equipo de protección y el uso de herramientas y equipos desinfectados.

5. Embalaje y sellado:

El proceso de envasado y sellado es crucial para mantener la calidad de la mermelada. Tras el llenado, los frascos o recipientes deben sellarse herméticamente para evitar la contaminación y conservar la frescura. Según el tipo de envase, se pueden utilizar tapas metálicas, tapones de rosca de plástico o sellos al vacío. Asegúrese de que el equipo de sellado esté correctamente calibrado para evitar fugas o manipulaciones.

6. Controles finales de control de calidad:

Antes de enviar los envases de mermelada llenos para su distribución, se realizan controles de calidad finales para verificar que el peso, el sellado y la apariencia del producto cumplan con las especificaciones. Algunas comprobaciones clave incluyen:

- Inspección de llenado excesivo o insuficiente.

- Comprobación de la altura de llenado uniforme en todos los contenedores.

- Verificar la integridad del sello y embalaje.

- Realizar una inspección visual para detectar cualquier materia extraña o defectos.

Además, realice muestreos aleatorios y pruebas del producto para verificar el sabor, la textura y la consistencia para garantizar que la mermelada cumpla con las expectativas del consumidor.

Conclusión

El proceso de llenado de mermelada, aunque aparentemente sencillo, requiere una cuidadosa atención al detalle y el cumplimiento de las mejores prácticas de la industria. Desde la preparación previa al llenado hasta el envasado y sellado final, se deben tomar numerosas precauciones para garantizar la calidad, la seguridad y la consistencia del producto final.

Al mantener las condiciones óptimas del equipo, controlar la viscosidad y la temperatura, garantizar una higiene adecuada y realizar un riguroso control de calidad, puede mejorar significativamente sus operaciones de llenado y entregar un producto superior a sus clientes.

Mantenerse informado sobre los avances tecnológicos y los requisitos regulatorios también le ayudará a mantenerse a la vanguardia en un mercado cada vez más competitivo.